Döküm süreci

Kısa Açıklama:

Döküm süreci çinko, bakır, alüminyum, magnezyum, kurşun, kalay ve kurşun kalay alaşımları ile bunların alaşımlarının yüksek sıcaklıkta eritilerek kalıp boşluğuna enjekte edilerek basınç altında soğutularak parça elde edilmesi işlemidir.

Demir dışı metal dökümün çalışma sıcaklığı, demir dökümden çok daha düşüktür ve ilgili dökümhane ekipmanı ve proses gereksinimleri basit ve küçüktür. Basınçlı döküm üretimi, özellikle küçük ve orta boyutlu parçaların büyük ölçekli standart üretimi için uygun olan ve modern elektronikler, elektrikli cihazlar, otomobiller, tıbbi cihazlar, aletler ve kithen için iyi bir parça desteği sağlayan çok iyi yüzey kalitesi ve boyutsal doğruluk elde edebilir. araçlar. Farklı metal alaşımları, basınçlı döküm işleminde çok farklı özelliklere sahiptir. Minimum kesitleri ve minimum taslakları farklıdır, erime noktası sıcaklığı farklıdır, yüzey kalitesi farklıdır, Bu nedenle, imalat için tasarımla ilgili uzmanlığımızı kullanmak üzere tasarım sürecinin başlarında mühendis ekibimizi dahil etmek en iyisidir.

Metal basınçlı döküm sürecinde beş ana faktör vardır:

1. döküm malzemesi ölün;

2. Kalıp döküm Süreci Türleri;

3. Kalıp döküm makinesi;

4. kalıp döküm kalıbı;

5. Basınçlı Döküm Parçaları için Sonradan İşleme ve Son İşlem

Metal döküm işlemimakine, kalıp ve alaşımın üç unsurunu kullanarak basıncı, hızı ve zamanı birleştirme işlemidir. Metal sıcak işlemede, diğer döküm yöntemlerinden farklı olarak, basıncın varlığı, basınçlı döküm işleminin temel özelliğidir. Basınçlı döküm, modern metal işleme teknolojisinde hızla gelişen, az kesimli ve kesmesiz özel bir döküm yöntemidir. Kalıbın yüksek basınç ve yüksek hızda erimiş metal ile doldurulması ve yüksek basınç altında kristalizasyon ve katılaşma ile dökümün oluşturulması işlemidir. Yüksek basınç ve yüksek hız, kalıp dökümün temel özellikleridir. Yaygın olarak kullanılan basınç onlarca megapaskaldır, doldurma hızı (iç kapı hızı) yaklaşık 16-80m / s'dir ve metal sıvının kalıp boşluğundaki doldurma süresi çok kısadır, yaklaşık 0.01-0.2s. Metal kalıp döküm, erimiş metalin yüksek basınç altında bir kalıp boşluğuna zorlanmasıyla karakterize edilen bir metal döküm işlemidir. Kalıp boşluğu ve maça, şekillendirilmek üzere işlenmiş ve işlem sırasında bir enjeksiyon kalıbına benzer şekilde çalışan sertleştirilmiş çelik kalıplar kullanılarak yapılır. Dökülen metalin türüne bağlı olarak, bir sıcak veya soğuk oda makinesi kullanılır.

1. kalıp döküm malzemesiMESTECH, çinko alaşımı, alüminyum alaşımı ve magnezyum alaşımı için kalıp döküm parçaları sağlar. Çünkü bu üç malzeme şu anda en yaygın kullanılan döküm alaşımlı malzemelerdir.

Çinko alaşımı özellikleri:

--- Yüksek mukavemet ve sertlik

--- Mükemmel elektriksel iletkenlik

--- Yüksek ısı iletkenliği

--- Düşük maliyetli hammadde

--- Yüksek boyutsal doğruluk ve kararlılık

--- Mükemmel ince duvar özelliği

--- Katılmayı kolaylaştıran soğuk şekillendirme yeteneği

--- Yüksek kaliteli bitirme özellikleri

--- Olağanüstü korozyon direnci --- Tam geri dönüştürülebilirlik

2.Alüminyum Alaşım Özellikleri:

--- Yüksek çalışma sıcaklıkları

--- Olağanüstü korozyon direnci

---Hafif

--- Çok iyi güç ve sertlik

--- İyi sertlik ve ağırlık / ağırlık oranı

--- Mükemmel EMI ve RFI ekranlama özellikleri

--- Mükemmel termal iletkenlik

--- Yüksek elektriksel iletkenlik

- İyi bitirme özellikleri

--- Tam geri dönüştürülebilirlik

3. Magnezyum Alaşımı Özellikleri:

--- Yüksek iletkenlik; elektriksel ve termal

--- Yüksek çalışma sıcaklıklarına dayanıklıdır

--- Yüksek boyutsal doğruluk ve kararlılık

--- Olağanüstü ince duvar kapasitesi

--- İyi çevresel korozyon direnci

- İyi bitirme özellikleri

--- Tam geri dönüştürülebilirlik

1 Sıcak Hazneli Basınçlı Döküm Süreci

Bazen kaz boynu döküm olarak da adlandırılan sıcak odacıklı döküm, iki kalıp döküm işleminden daha popüler olanıdır. Bu işlemde enjeksiyon mekanizmasının silindir haznesi tamamen erimiş metal banyosuna daldırılır. Bir kaz boynu metal besleme sistemi, erimiş metali kalıp boşluğuna çeker.

Erimiş banyosuna doğrudan daldırma, hızlı ve uygun kalıp enjeksiyonuna izin verirken, aynı zamanda artan korozyon duyarlılığı ile sonuçlanır. Bu nedenle, sıcak odacıklı kalıp döküm işlemi, düşük erime noktalarına ve yüksek akışkanlığa sahip metallerin kullanıldığı uygulamalar için en uygunudur. Sıcak odacıklı döküm işlemi için iyi metaller arasında kurşun, magnezyum, çinko ve bakır bulunur.

2 Soğuk Hazneli Basınçlı Döküm Süreci

Soğuk odacıklı döküm işlemi, sıcak odacıklı kalıp döküme çok benzer. Üretim verimliliğinden ziyade makine korozyonunu en aza indirmeye odaklanan bir tasarımla, erimiş metal otomatik olarak veya elle enjeksiyon sistemine yüklenir. Bu, enjeksiyon mekanizmasının erimiş metal banyosuna daldırılması gerekliliğini ortadan kaldırır.

Sıcak odacıklı dökümün daldırma tasarımı için fazla aşındırıcı olan uygulamalar için, soğuk oda işlemi mükemmel bir alternatif olabilir. Bu uygulamalar, alüminyum ve alüminyum alaşımları gibi yüksek erime sıcaklıklarına sahip metallerin dökümünü içerir.

3 Düşük Basınçlı Basınçlı Döküm Süreci

Düşük basınçlı döküm, bir dönme ekseni etrafında simetrik olan alüminyum bileşenler için en uygun işlemdir. Örneğin araç tekerlekleri, genellikle düşük basınçlı döküm yoluyla üretilir. Bu tür bir işlemde, kalıp, erimiş metal banyosunun üzerine dikey olarak yerleştirilir ve bir yükseltici boru vasıtasıyla bağlanır. Hazne basınçlandırıldığında (genellikle 20 ile 100 kPa arasında), metal yukarı doğru ve kalıbın içine çekilir. Besleyicilerin bu tip kalıp döküm işleminden çıkarılması, yüksek döküm verimi sağlar.

4 Vakumlu Basınçlı Döküm Süreci

Vakumlu basınçlı döküm (VPC), gelişmiş güç ve minimum gözeneklilik sağlayan nispeten yeni bir kalıp döküm işlemidir. Bu işlem, düşük basınçlı kalıp döküme benzer, ancak kalıp döküm kalıbının ve erimiş metal banyosunun yerleri tersine çevrilmiştir. Silindir odası, erimiş metali kalıp boşluğuna zorlayan bir vakum haline gelebilir. Bu tasarım türbülansı azaltır ve gaz kapanım miktarını sınırlar. Vakumlu döküm, özellikle döküm sonrası ısıl işleme yönelik uygulamalarda faydalıdır.

5 Sıkıştırmalı Basınçlı Döküm İşlemi

Sıkıştırmalı döküm, düşük akışkanlığa sahip metal ve alaşımların dökümü için uygulanabilir bir çözüm olarak yaratıldı. Bu işlemde, erimiş metal açık bir kalıbı doldurur ve bu kalıp daha sonra sıkılarak metali kalıbın girintili kısımlarına zorlar. Sıkıştırmalı döküm işlemi son derece yoğun ürünler sağlar ve sonraki ısıl işlem için tamamlayıcı bir işlemdir. İşlem çoğunlukla erimiş alüminyum ile ilişkilendirilir ve fiber güçlendirme gerektiren uygulamalarda kullanılır.

6 Yarı Katı Basınçlı Döküm Süreci

Bazen Thixoforming olarak adlandırılan yarı katı döküm, minimum gözeneklilik ve maksimum yoğunluk sağlayan başka bir işlemdir. Bir makine, iş parçasını daha küçük parçalara ayırır ve ardından ısıtır. Metal katı ve sıvı arasındaki faz geçişine ulaştığında, biraz sulu bir dokuya neden olur, bir bilye manşonu onu sertleştiği kalıp boşluğuna zorlar. Bunun yararı, gelişmiş hassasiyettir. Magnezyum alaşımı ve alüminyum alaşımı gibi demir içermeyen metaller çoğunlukla yarı katı kalıp döküm işleminde kullanılır.

7. Kalıp döküm Süreci Türleri

Tüm basınçlı döküm proses türleri aynı amaç göz önünde bulundurularak tasarlanmıştır-enjekte edilmiş erimiş metal kullanarak bir kalıp dökmek. Eritilmiş metalin türüne, parça geometrisine ve parça boyutuna bağlı olarak, farklı basınçlı döküm işlemleri alternatif yöntemlere göre daha üstün sonuçlar sağlayabilir. İki ana kalıp döküm işlemi türü, sıcak bölmeli ve soğuk bölmeli kalıp dökümdür. Bu iki tip kalıp dökümün varyasyonları şunları içerir:

Düşük basınçlı döküm

Vakumlu döküm

Kalıp döküm sıkın

Yarı katı döküm

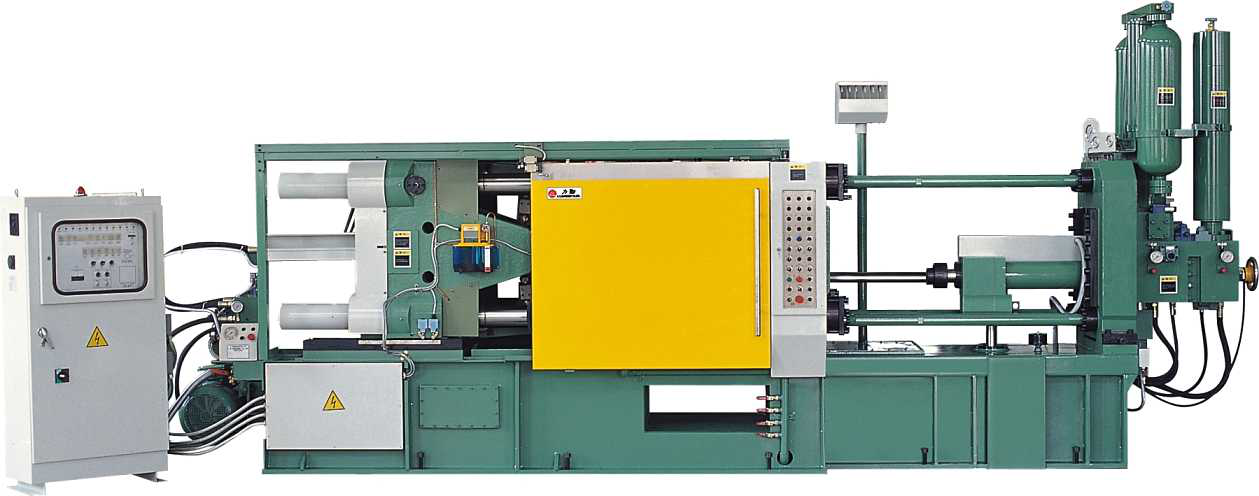

1 Sıcak basınç odası döküm makinesi

Odanın yapısı ve yerleşim planına göre yatay ve dikey formlara ayrılabilir. Erimiş metal için pota, sıcak presleme odası ile makineye tutturulur ve kalıba giren metal hidrolik basınç için piston mekanizması pota içine yerleştirilir. Bazı sıcak presleme odası kalıp tekerleri, metal hidrolik basıncını piston mekanizması olmadan kalıba doğrudan enjekte etmek için basınçlı hava kullanır.

Sıcak kamara döküm makinesi

Sıcak presleme odası döküm makinesi esas olarak çinko, Magnezyum ve kalay gibi düşük erime noktasına sahip döküm alaşımı için kullanılır.

2 Soğuk basınç odası döküm makinesi

Metalin makine dışında eritilmesi ve ardından sıvı metalin bir kaşıkla sıkıştırma haznesine eklenmesi, sıkıştırma pistonunun hareket yönüne göre dikey soğuk hazne kalıp döküm makinesi ve yatay soğuk hazneli kalıp döküm makinesi olarak ikiye ayrılabilir.

Sıvı metal, dikey soğuk pres haznesi kalıp döküm makinesinin fırınından çıkarılır ve sıkıştırma haznesine dökülür. Metal, sıkıştırma pistonu tarafından kalıba hidrolik olarak bastırılır ve fazla metal başka bir piston tarafından dışarı itilir.

Soğuk kamara döküm makinesi

Soğuk kamara döküm makinesi

Yatay soğuk kamaralı döküm makinesi, dikey olanla aynıdır, ancak piston hareketi yataydır. Modern basınçlı döküm makinelerinin çoğu yataydır. Soğuk odacıklı döküm makineleri, yüksek erime noktalı metalleri veya alüminyum, bakır alaşımları vb. Gibi kolayca oksitlenen metalleri kalıp dökebilir.

3. Kalıp döküm makinesi.

Basınçlı döküm makinesi için basınçlı döküm makinesi kullanılmaktadır. İki çeşit sıcak presleme odası kalıp döküm makinesi ve soğuk pres odası döküm makinesi içerir. Soğuk pres odası basınçlı döküm makinesi düz ve yatay olmak üzere iki türe ayrılır. Erimiş metal, soğutma ve şekillendirme için basınç etkisi altında kalıp döküm makinesi tarafından kalıba enjekte edilir ve katı metal dökümler kalıp açıldıktan sonra elde edilebilir.

Sıcak kamara döküm makinesi

Soğuk kamara döküm makinesi

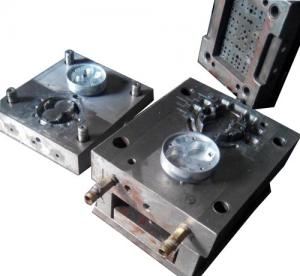

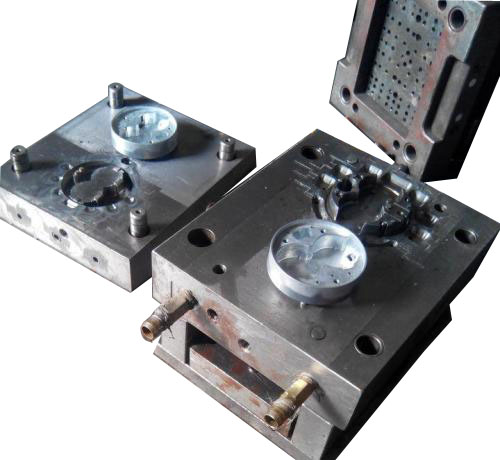

4. kalıp döküm kalıbı

Çeşitli kalıplarda, basınçlı döküm kalıbının çalışma koşulları oldukça serttir. Kalıp döküm, erimiş metalin yüksek basınç ve yüksek hızda kalıp boşluğu ile doldurulması ve çalışma işlemi sırasında tekrar tekrar sıcak metal ile temas ettirilmesidir. Bu nedenle, kalıp döküm kalıbının yüksek ısıl yorulma direnci, ısıl iletkenlik ve aşınma direnci, korozyon direnci, darbe tokluğu, kırmızı sertlik, iyi kalıptan çıkarma vb. Bu nedenle, basınçlı döküm kalıbının yüzey işleme teknolojisi yüksek teknoloji gerektirir.

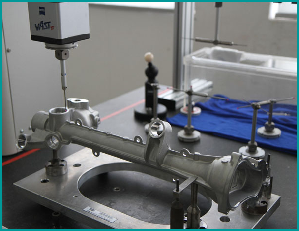

Döküm kalıp

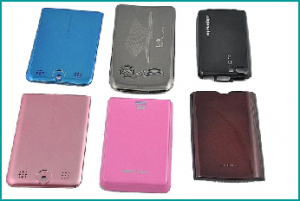

5. Basınçlı Döküm Parçaları için Sonradan İşleme ve Son İşlem

Seçkin ortaklarımız tarafından basınçlı döküm parçalar için çoğu son işlem ve son işlem hizmeti sunuyoruz:

Hizmetler

CNC işleme - dikey, yatay, tornalama, 5 eksenli

Toz kaplama

Sıvı Kaplama

EMI - RFI Koruması

Kaplama - krom, bakır, çinko, nikel, kalay, altın

Eloksal, Elektrik Kaplama, Kromlama / Kromatlama

Isıl İşlem, Pasivasyon, Yuvarlanma

Grafikler

Kurum İçi Sanat Çalışması Süreci

İpek Tarama

Tampon Baskı

Boncuk Patlatma

Saplama ve helicoil uçlar, O-ring, conta dahil Hafif Mekanik Montaj

Lazer Kesim ve Kazıma

Dağlama

Elektrik Kaplama & İpek Tarama