Döküm kalıpları

Kısa Açıklama:

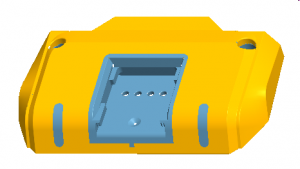

Döküm kalıpmetal döküm için bir tür ekipmandır. Bir kalıp döküm kalıbı, kalıp "kapak kalıbı yarısından" ve diğer "ejektör kalıp yarısından oluşur.

Basınçlı döküm kalıpları esas olarak karmaşık yapı ve şekle sahip demir içermeyen metal parçaların oluşturulması için kullanılır. Çoğunlukla otomobil, elektronik, elektrikli ev aletleri, mobilya, medikal ve diğer ürünlerde kullanılan alüminyum alaşımı, çinko alaşımı, magnezyum alaşımı ve bakır alaşımlı parçaların seri üretimi gibi.

Kalıp döküm kalıbı nedir

Basınçlı döküm, basınçlı dökümün kısa adıdır. Basınçlı döküm kalıbının boşluğunun sıvı veya yarı sıvı metal ile yüksek basınç altında doldurulması yöntemidir.

yüksek hızda ve döküm elde etmek için hızla katılaşır. Kullanılan kalıba basınçlı döküm kalıp kalıbı denir.

Basınçlı döküm kalıp çeşitleri

Kullanıma göre yapısal parçalara ve dekoratif parçalara ayrılabilir.

Uygulama durumuna göre otomobil kalıp döküm kalıbı, 3C ürün kalıp döküm kalıbı, oyuncak döküm kalıbı vb. Olarak ayrılabilir.

Şekil ve et kalınlığının özelliklerine göre ince cidarlı kalıp döküm kalıbı, kutu kalıp döküm kalıbı ve diskli kalıp döküm kalıbı olarak da ayrılabilir.

Basınçlı döküm makinesi, basınçlı döküm alaşımı ve basınçlı döküm kalıbı, biri vazgeçilmez olan pres döküm üretiminin üç unsurudur.

Kalıp döküm makinesinin türü, kalıp yapısal parametreleri, kalıp döküm işlemi ve fabrika yerleşimi, kalıp döküm alaşımlı malzemeye bağlıdır, bu nedenle kalıp döküm kalıbının alaşım malzemesine göre sınıflandırılması, üretim uygulaması için en uygun olanıdır. Kalıp döküm kalıbı, alüminyum alaşımlı döküm kalıbı, çinko alaşımı kalıp döküm kalıbı, magnezyum alaşımlı kalıp döküm kalıbı ve bakır alaşımlı döküm kalıbı olarak ayrılabilir. Detaylar aşağıdaki gibidir:

1) .Alüminyum kalıp döküm kalıbı

2) .Zinc kalıp döküm kalıbı

3) .Magnezyum alaşımlı kalıp döküm kalıbı

4). Bakır alaşımlı döküm kalıbı

5) .Sinterleme kalıbı

Alüminyum döküm kalıp

Çinko döküm kalıp

Döküm kalıp bileşimi

Kalıp döküm kalıbının bileşimi kabaca iki bölüme ayrılabilir:

Sabit kalıp yarısı:Basınçlı döküm makinesinin sabit kalıp montaj plakasına, bir nozul veya bir basınç odasına bağlı bir yolluk ile sabitlenecek;

Hareketli kalıp yarısı:Kalıp döküm makinesinin montaj plakasına sabitlenecek ve kalıbı açıp kapatmak için montaj plakası ile hareket ettirilecektir. Kalıbı kapatırken, kalıp boşluğu ve döküm sistemi oluşturulur ve sıvı metal, kalıp boşluğunu yüksek basınç altında doldurur. Kalıbı açarken hareketli kalıp yarısı ile sabit kalıp duruşu birbirinden ayrılır ve hareketli kalıp yarısı üzerine yerleştirilen ejeksiyon mekanizması yardımıyla döküm dışarı itilir.

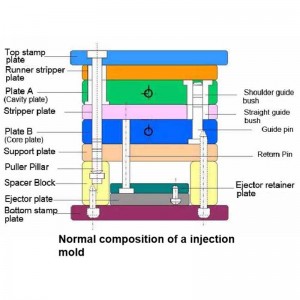

Kalıp döküm kalıp yapısı, işlevlerine göre aşağıdaki alt sistemleri içerir:

1) Boşluk: yüzey yolluk (yolluk kovanı); Çekirdek: iç yüzeyin iç kapısı.

2) Kılavuz bölümleri: kılavuz yazı; kılavuz kılıf.

3) Fırlatma mekanizması İtme çubuğu (yüksük), sıfırlama çubuğu, itme çubuğu sabitleme plakası, itme plakası, itme plakası kılavuz direği, itme plakası kılavuz kovanı.

4) Yan çekirdek çekme mekanizması Başlık, delik (yan), kama bloğu, sınır yayı, vida.

5) Taşma sistemi Taşma teknesi, egzoz teknesi.

6) Destekleyici parçalar.

Sabit kalıp taban plakası, hareketli kalıp taban plakası, yastık bloğu (montaj, konumlandırma, kurulum işlevi).

Basınçlı döküm kalıbı ve plastik kalıp arasındaki fark:

1. Basınçlı döküm kalıbının enjeksiyon basıncı büyüktür. Bu nedenle, şablon nispeten kalın olmalıdır. Deformasyonu önleyin.

2. Kalıp döküm kalıbının kapısı, enjeksiyon kalıbının kapısından farklıdır. Ayırıcı koni tarafından ayrıştırılacak malzeme akışının yüksek basıncı.

3. Basınçlı döküm kalıbının çekirdeğinin sertleştirilmesine gerek yoktur. Çünkü kalıp boşluğundaki sıcaklık 700 ℃'un üzerindedir. Bu nedenle, her kalıplama bir su verme işlemine eşdeğerdir. Boşluk gittikçe zorlaşacak. Genel enjeksiyon kalıbı, HRC52'nin üzerine kadar söndürülmelidir.

4. Genel olarak, kalıp döküm kalıbının boşluğu nitrürleme işlemine ihtiyaç duyar. Alaşımın kalıp boşluğuna yapışmasını önleyin.

5. Genel olarak, kalıp döküm kalıbının korozyonu nispeten büyüktür. Dış yüzey genellikle mavimsidir.

6. Enjeksiyon kalıbı ile karşılaştırılmıştır. Kalıp döküm kalıbının hareketli kısmının (çekirdek çekme sürgüsü gibi) geçme açıklığı daha büyük olmalıdır. Çünkü kalıp döküm işleminin yüksek sıcaklığı termal genleşmeye neden olacaktır. Boşluk çok küçükse, kalıp sıkışacaktır.

7. Basınçlı döküm kalıbının ayrılma yüzeyi daha yüksek eşleşme gereksinimlerine sahiptir. Alaşımın akışkanlığı plastiğe göre çok daha iyi olduğundan, yüksek sıcaklık ve yüksek basınçlı malzeme akışının ayrılma yüzeyinden fırlaması çok tehlikelidir.

8. Enjeksiyon kalıbı genellikle yüksüğe dayanır. Ayrılık yüzeyi havalandırılabilir. Kalıp döküm kalıbında bir egzoz yuvası ve bir cüruf toplama torbası (soğuk malzeme kafasını toplamak için) bulunmalıdır.

9. Biçimlendirme tutarsızdır. Basınçlı döküm kalıplamanın enjeksiyon hızı hızlıdır. Birinci aşama enjeksiyon basıncı. Plastik kalıp genellikle birkaç enjeksiyona, basınca bölünür.

10. Kalıp döküm kalıbı iki plakalı kalıptır (şu anda üç plaka kalıp döküm kalıbı görmedim) bir açıklık. Plastik kalıpların farklı ürün yapıları farklıdır. 3 tabak kalıp yaygındır. Açma sayısı ve sırası, kalıp yapısı ile uyumludur. Kare yüksük genellikle basınçlı döküm kalıbında kullanılmaz. Silindir.

11. Eğimli pimin (yüksek sıcaklık ve iyi çözelti akışkanlığı) sıkışması kolaydır, bu da dengesiz kalıp üretimine yol açar. Ek olarak, plastik kalıp ve kalıp döküm kalıbı farklı çelikten yapılmıştır; plastik kalıp genellikle 45 × çelik, T8, T10 ve diğer çelikleri kullanırken, kalıp döküm sırasında

Mestech şirketi, ileri endüstri teknolojisi ve zengin kalıp üretim tecrübesi ile 10 yıldan fazla bir süredir hassas kalıp imalatı ve parça üretimi alanına odaklanmaktadır. Şirketin ürünleri ağırlıklı olarak plastik ürünler veya elektronik dijital ürünler, tıbbi cihazlar, bebek ürünleri vb. Gibi kabuk malzemeler ile ev ürünleri ve otomobil parçaları gibi plastik ürünlerdir. Şirket, müşterilere ürün yapısı hakkında daha optimize öneriler ve kalıp için daha makul planlar sunabilen güçlü yapısal tasarım ve kalıp tasarımı yeteneğine sahiptir.