Kalıp yapımı

Kısa Açıklama:

Kalıp yapımı (Kalıp yapımı), parçaların kalıp tasarım çizimine göre mekanik kesme, kıvılcım işleme, yüzey işleme ve ısıl işlem kullanılarak üretilmesi ve son olarak tüm parçaların tasarım çizimine göre bir kalıba monte edilmesi işlemidir.

Kalıp yapımı ve imalatı, modern imalat sanayinde çok önemli bir sektördür. Büyük ölçekli, yüksek verimli ve yüksek kaliteli endüstriyel üretim için önemli proses ekipmanları sağlar.

Küf nedir?

Kalıp (kalıp, kalıp), modern imalat endüstrisinde yüksek hassasiyet, yüksek verimlilik ve büyük ölçekli üretim elde etmek için önemli bir proses ekipmanı olan "endüstrinin annesi" olarak bilinir. Kalıp sanayi üretiminde enjeksiyon, şişirme, ekstrüzyon, kalıp döküm veya dövme, ergitme, damgalama ve diğer yöntemlerle gerekli ürünleri elde etmek için çeşitli kalıp ve aletler kullanılmaktadır. Kısacası kalıp, kalıp nesneleri yapmak için kullanılan bir araçtır. Bu alet çeşitli parçalardan oluşur ve farklı kalıplar farklı parçalardan oluşur. Esas olarak, şekillendirme malzemesinin fiziksel durumunu değiştirerek nesnenin şeklinin işlenmesini gerçekleştirir. "Endüstrinin anası" olarak bilinir.

Kalıp imalatı nedir?

Hemen hemen tüm kalıplar metalden,% 90'ı çelikten yapılmıştır.

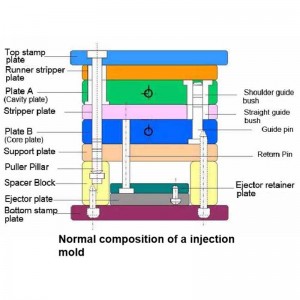

Dış kuvvetin etkisi altında çelik kütük, belirli şekil ve boyutta üretim için bir alet haline gelir. Damgalama, kalıp dövme, soğuk dövme, ekstrüzyon, toz metalurjisi parçaları presleme, basınçlı döküm, mühendislik plastikleri, kauçuk, seramik ve diğer sıkıştırma veya enjeksiyon kalıplama ürünlerinde yaygın olarak kullanılmaktadır. Kalıbın belirli bir kontur veya iç boşluk şekli vardır ve boşluk, kontur şekli kenar ile uygulanarak kontur şekline (boşluk) göre ayrılabilir. İç boşluğun şekli, kütüğün karşılık gelen üç boyutlu şeklini elde etmek için kullanılabilir. Kalıp genellikle iki parça içerir: ayrılıp birleştirilebilen hareketli kalıp ve sabit kalıp (veya zımba ve içbükey kalıp). Parçalar ayrıldığında boşluklar, kapatıldıklarında oluşmaları için kalıp boşluğuna enjekte edilir. Kalıp, karmaşık şekle sahip ve kütüğün şişkinlik kuvvetini taşıyan hassas bir alettir. Yapısal mukavemet, sertlik, yüzey sertliği, yüzey pürüzlülüğü ve işleme doğruluğu konusunda yüksek gereksinimleri vardır. Kalıp üretiminin gelişmişlik seviyesi, mekanik imalat seviyesinin önemli işaretlerinden biridir.

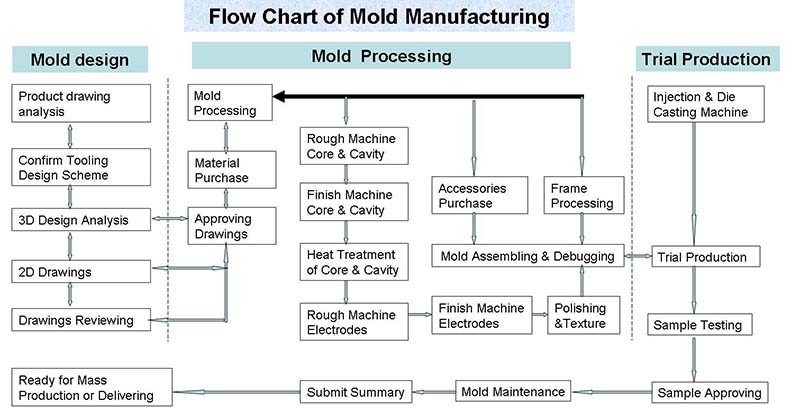

Kalıp üretim süreci şunları içerir: kalıp tasarımı, kalıp işleme, kalıp inceleme ve test atışı, kalıp modifikasyonu ve onarımı ve kalıp bakımı.

Kalıp imalatı işlemleri genellikle dövme, kesme, ısıl işlem ve montaj ve diğer işlemler yoluyla gerçekleştirilir. Kalıbın imalat kalitesini sağlamak ve üretim maliyetini düşürmek için malzemenin iyi işlenebilirlik, kesme işlenebilirliği, sertleştirilebilirlik ve öğütülebilirliğe sahip olması ve ayrıca oksidasyon, dekarbonizasyon hassasiyeti ve söndürme deformasyon çatlama eğilimine sahip olması gerekir. Kesme, kalıp işleme iş yükünün% 70'ini alır. En kritik adım, tüm mekanizmaların yanı sıra şekil, boyut doğruluğu ve yüzey kalitesi gereksinimlerini karşılayan boşluğun elde edilmesidir.

Kalıp yapım süreci

Kalıbı yapmak için çelik sac, çelik fabrikasında haddelenmiş ve şekillendirilmiştir ve kalıp fabrikası doğrudan satın almayı seçebilir. Kalıp yapımı, bu çelik boşlukları seri üretimde ürün üretebilecek kalıplara dönüştürmektir. Kalıbın imalatı, kalıp tasarımı, işlenmesi ve kalıp maçası ve kalıp tabanının montajını içerir.

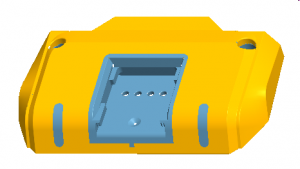

1. Kalıp tasarımı profesyonel mühendisler tarafından tamamlanır. Kalıp tasarımı, tüm kalıp üretiminin standardı ve temelidir. Ürün yapısı ve boyutsal yüzey doğruluğu, uygulama vesileleri ve beklenen çıktı gereksinimlerine ve ayrıca enjeksiyon kalıplama makinesinin konfigürasyonuna göre, mühendis kalıbın her parçası için makul şekilde çelik seçmeli ve kalıbın yapısını ve sürecini belirlemelidir. Kalıp tasarımının rasyonelliği, kalıbın üretim zorluğunu, maliyetini, hizmet ömrünü, üretkenliğini ve ürün kalitesini belirler.

Kalıp bir çeşit pahalı ekipmandır. Tasarımda, mühendislerimiz parça dağılımını, akış yolunu, enjeksiyon noktasını ve hatta parçaların yapısını analiz etmek ve simüle etmek için yazılım kullanıyor.

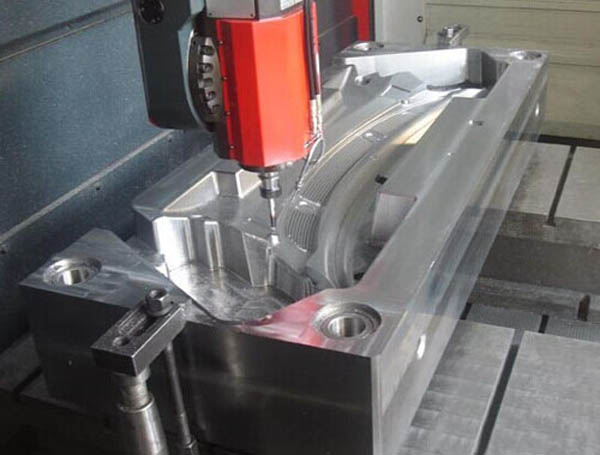

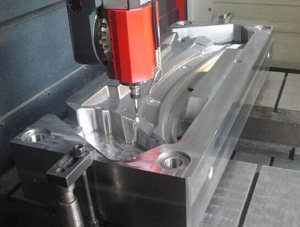

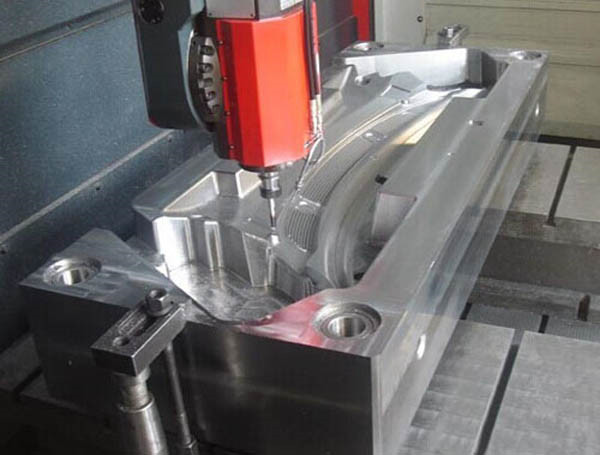

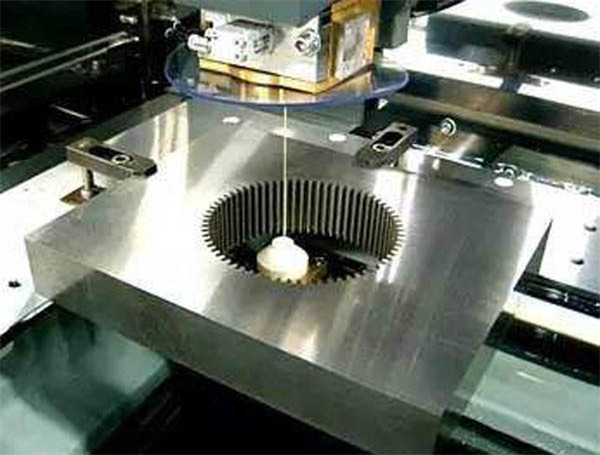

2. Kalıbın işlenmesi. Kalıp kütüğü, mühendisin tasarım ve proses belgelerine göre takım tezgahı tarafından işlenir. Genel olarak, kalıp yapmak için kullanılan kesme tezgahı aletleri ve ekipmanları arasında CNC, EDM, WEDM, torna, taşlama, parlatma makinesi vb. Bulunmaktadır. Gelişmiş ve hassas takım tezgahları, kalıp doğruluğunu büyük ölçüde artırabilir, üretim döngüsünü kısaltabilir ve maliyeti azaltabilir. Farklı kalıp türleri, farklı takım tezgahı kombinasyonları kullanır: enjeksiyon kalıpları ve kalıp döküm kalıpları genellikle CNC, EDM ve WEDM kullanır. Damgalama kalıpları ve ekstrüzyon kalıpları genellikle CNC ve WEDM kullanır

3. Kalıp montajı. Kalıbın montajı teknisyenlere bağlıdır. Kalıp çekirdeği, sürgü bloğu, kılavuz direği, ejeksiyon mekanizması, kalıp çerçevesi ile motor arasında eşleştirme, sıcak yolluk tertibatı, kesilemeyen parça ve son genel montaj içerir. İşleme doğruluğu ne kadar yüksekse, kalıp montajının iş yükü o kadar az, üretim döngüsü o kadar kısa ve maliyet o kadar düşük olur. Kalıbın montajı tamamlandıktan sonra, diğer miktarlarda kaliteli ürünler üretene kadar kalıbı test etmek, doğrulamak, hata ayıklamak ve iyileştirmek gerekir.

Tipik kalıp yapım süreci

CNC işleme

EDM-Elektrik Boşaltma İşleme

WEDM-tel elektrot kesme

Kalıpları takma ve monte etme

Mestech firması ağırlıklı olarak plastik kalıp imalatı ve ürün enjeksiyonu ile donanım kalıpları (metal döküm kalıbı, pres kalıbı) imalatı ve metal parça üretimi yapmaktadır.