Metal damgalama

Kısa Açıklama:

Metal damgalama, bir işlemin belirli bir şeklini ve boyutunu elde etmek için paslanmaz çelik, demir, alüminyum, bakır ve diğer plakaları ve yabancı malzemeleri deforme etmek veya kırmak için zımba ve kalıp kullanmaktır.

Damgalama işlemi, ayırma süreci ve şekillendirme süreci (bükme, çekme ve şekillendirme dahil) olarak ikiye ayrılabilir. Ayırma işlemi, damgalama işleminde belirli bir kontur çizgisi boyunca damgalama parçasını ve boşluğu ayırmaktır ve damgalama parçasının ayrılmış bölümünün kalitesi belirli gereksinimleri karşılamalıdır; şekillendirme işlemi, damgalama boş plastik deformasyonunu hasar görmeden yapmak ve gerekli bitmiş ürün şekline dönüştürmek ve ayrıca boyutsal tolerans ve diğer yönlerin gereksinimlerini karşılamaktır.

* Damgalama sıcaklığı koşullarına göre, soğuk damgalama ve sıcak damgalama olmak üzere iki yöntem vardır. Bu, malzemenin mukavemetine, plastisitesine, kalınlığına, deformasyon derecesine ve ekipman kapasitesine bağlıdır ve malzemenin orijinal ısıl işlem durumu ve nihai hizmet durumu dikkate alınmalıdır. 1. Oda sıcaklığında soğuk damgalama metal işleme, genellikle 4 mm'den daha az boş kalınlığa uygulanabilir. Isıtmasız, oksit tabakasız, iyi yüzey kalitesi, rahat kullanım ve düşük maliyet avantajlarına sahiptir. Dezavantajı, metalin daha fazla deformasyon kabiliyetini kaybetmesine neden olan iş sertleştirme fenomeni olmasıdır. Boşluğun kalınlığı tek tiptir ve çizilmeye gerek yoktur. 2. Sıcak presleme metal belirli bir sıcaklık aralığına ısıtılır. Avantajları, iç gerilimi ortadan kaldırması, iş sertleşmesini önleyebilmesi, malzeme plastisitesini artırması, deformasyon direncini azaltması ve ekipmanın güç tüketimini azaltmasıdır.

* Damgalama üretim sisteminin üç temel unsuru: kalıp, pres ve sac

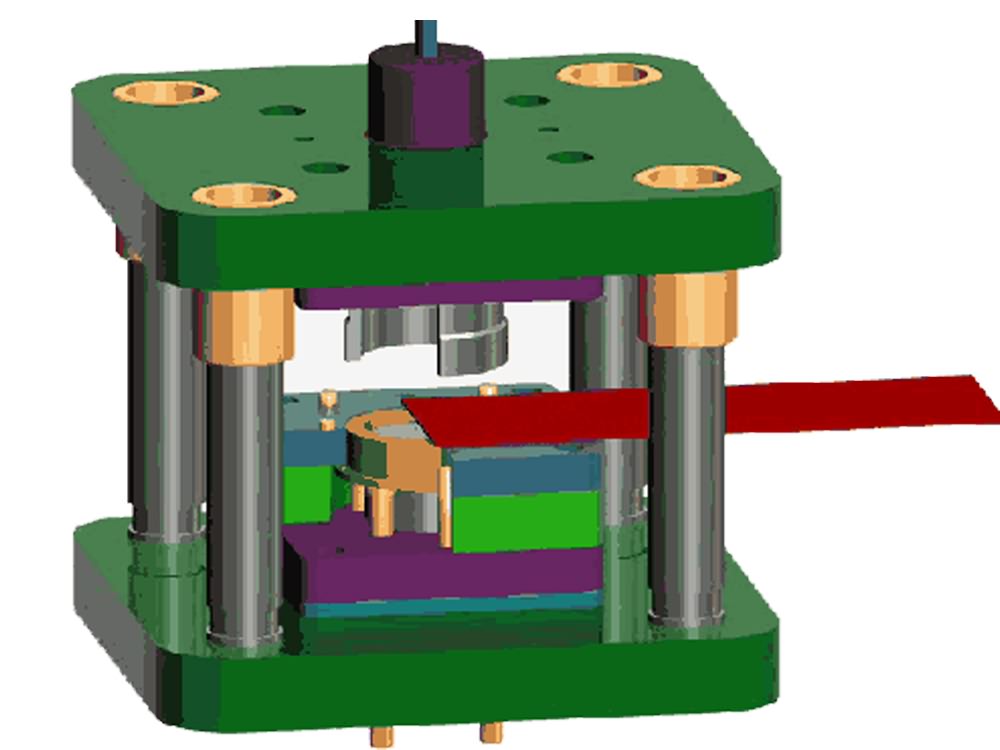

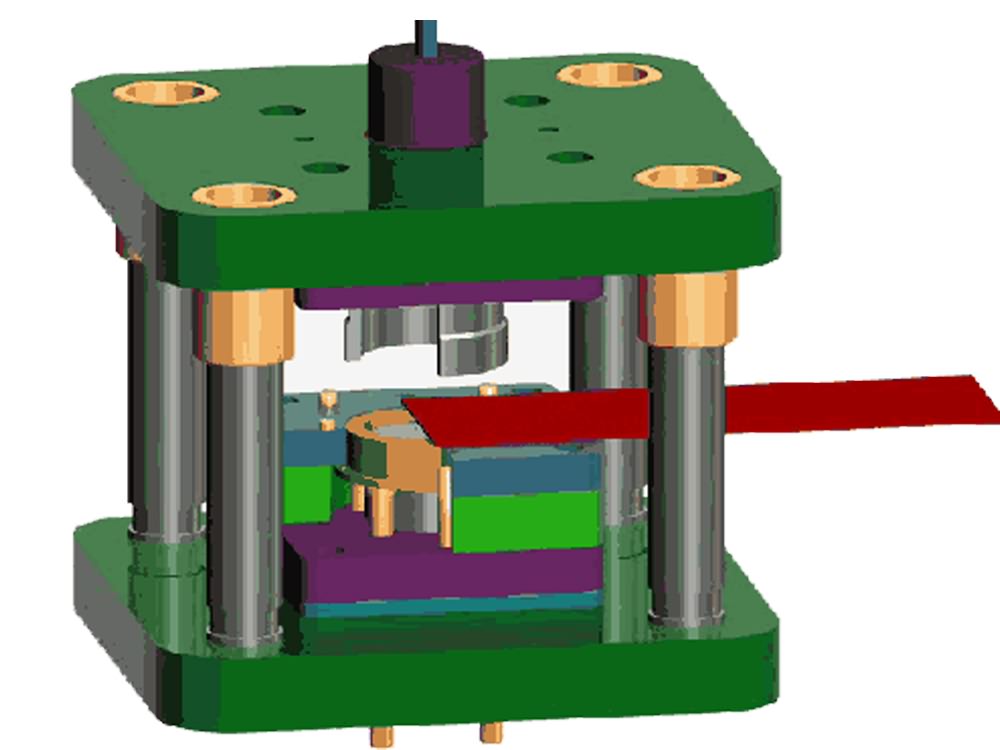

1. Delme Kalıbı, damgalama üretiminde önemli bir kalıptır. Üç çeşit damgalama kalıbı vardır: basit kalıp, sürekli kalıp ve bileşik kalıp.

Kalıp, damgalama üretiminde önemli bir kalıptır. Üç çeşit damgalama kalıbı vardır: basit kalıp, sürekli kalıp ve bileşik kalıp.

(1) Basit kalıp: basit bir kalıp, presin bir vuruşunda yalnızca bir işlemi tamamlayan bir kalıptır. Basit şekilli parçaların küçük partiler halinde üretimi için uygundur.

(2) Sürekli kalıp: Presin bir vuruşunda, kalıbın farklı kısımlarında aynı anda birkaç damgalama işlemini tamamlayan kalıba sürekli kalıp denir. Sürekli kalıp, yüksek verimli otomatik üretim için uygundur.

(3) Bileşik kalıp: Bir vuruşta, kompozit kalıp olarak bilinen birkaç damgalama işlemini aynı anda tamamlamak için kalıbın aynı bölümünde. Bileşik kalıp, büyük çıktı ve yüksek hassasiyete sahip parçaların damgalanması için uygundur.

2. Delme makinesi

Damgalama üretimi esas olarak levha içindir. Kalıp sayesinde, çeşitli alanlarda yaygın olarak kullanılan kesme, delme, şekillendirme, çekme, bitirme, ince kesme, şekillendirme, perçinleme ve ekstrüzyon parçaları vb. Örneğin anahtarlar, prizler, bardaklar, dolaplar, tabaklar, bilgisayar kasaları, hatta füze uçakları kullanıyoruz Bir kalıptan zımba ile üretilebilecek birçok aksesuar var. Birçok çeşit delme makinesi vardır.

(1) Mekanik güç presi Mekanik zımba sabit strok, ayarlanabilir hız ve düşük üretkenliğe sahiptir. Maksimum hız 180 kez / dak.

(2) Hidrolik pres

Hidrolik zımba, üretkenliği artırmak için presleme vuruşunu hidrolik valf üzerinden ayarlayabilir. En yüksek hız 1000 defa / dakikaya ulaşabilir. Dezavantajları yüksek güç tüketimi, çevreye yönelik yüksek gereksinimler ve ağır bakım iş yüküdür.

(3) Sayısal kontrol taret zımba presi

Kafayı sürmek için servo motor kullanıldığında, verimlilik dakikada 800 kata kadar yüksektir. Minimum güç tüketimi, kolay bakım ve küçük boyut. Bu nedenle aktif olarak uygulanmıştır.

Sıradan sac metal damgalama için çoğu mekanik zımba kullanır. Hidrolik preslerde kullanılan farklı sıvıya göre hidrolik presler ve hidrolik presler bulunmaktadır. Birçoğu hidrolik presler kullanırken, hidrolik presler çoğunlukla dev veya özel makineler için kullanılır. Olağanüstü avantajları nedeniyle, servo motor zımbası giderek daha yaygın olarak kullanılmaktadır.

3. Damgalama malzemeleri Parçaların damgalama malzemesi genellikle plakadır. Ürün tasarımı için seçilen malzemeler, ürünün sertliği, mukavemeti ve iletkenliği gibi ürünün hizmet performansını karşılamalıdır. Öte yandan, plastisite, yüzey kalitesi ve damgalama işleminin kalınlığı gibi gereksinimleri karşılamalıdır. Damgalama parçalarının yapısal tasarımı, damgalama işleminin özelliklerini, bükülme yarıçapını, konumlandırma deliğini, düzenlemeyi, çekme derinliğini vb. Tam olarak dikkate almalıdır. Yaygın olarak kullanılan plakalar düşük karbonlu çelik, paslanmaz çelik, alüminyum, bakır ve bunların yüksek plastikliğe sahip alaşımlarıdır. ve düşük deformasyon direnci ve soğuk damgalama için uygundur. (1). Demirli metaller: SPCC / SPCD / spce, SECC / SECD / sece, SGCC, sgld, Sus (2). Alüminyum alaşım: al1050p, al1100p, al5020 (3). Bakır alaşımı: Pb fosfor bronz, HBS yüksek mukavemetli pirinç (4). Bakır nikel alaşımı.

* Baskı parçalarının yüzey işleme teknolojisi Metal ilk olarak işlendikten ve şekillendirildikten sonra, metal yüzeyini modifiye etmesi, yüzeyi güzelleştirmesi ve metal yüzeyin mekanik, fiziksel ve kimyasal özelliklerini daha da değiştirmesi gerekir. Bu işleme metal yüzey işlemi denir. Metal yüzey işlemenin amacı dört kategoriye ayrılmıştır:

(1) Güzel

(2) Koruma

(3) Özel yüzey özellikleri

(4) Aşınma direnci, kayganlık vb. Gibi mekanik özellikleri iyileştirin.

* Yüzey işlem türü Elektrokaplama (çinko, bakır, nikel, krom, altın, gümüş), elektrostatik püskürtme, sprey boyama, elektroforez, serigraf baskı, eloksal, karartma, pasivasyon

* Sac metal damgalama, mekanizasyon ve otomasyon yoluyla yüksek verimli üretim elde etmek kolaydır, yüksek üretim verimliliği ile mekanizasyon ve otomasyonu gerçekleştirmek kolaydır; damgalama parçaları doğru boyuta ve iyi değiştirilebilirliğe sahiptir; yüzey, genellikle işleme olmaksızın pürüzsüz ve pürüzsüzdür. Otomobil, elektrikli cihaz, alet, havacılık ve diğer imalat endüstrilerinde yaygın olarak kullanılmaktadır.

Mestech size metal parçalar damgalama ürünleri ve hizmetleri sunar. Daha fazla bilgiye ihtiyacınız varsa veya ihtiyacınız varsa, lütfen bizimle iletişime geçin.