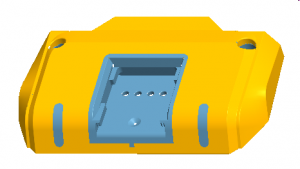

Kalıp tasarımı

Kısa Açıklama:

Kalıp tasarımı Mühendislerin, belirli parçaların seri üretimi için kalıbı tasarlamak ve kalıp yapım sürecini bilgisayar ve çizim yazılımı yardımıyla çizmek için profesyonel bilgi ve deneyimi kullanmasıdır.

Kalıp (kalıp) imalatı, kalıp tasarımı ile başlar. Kalıp imalatı için kalıp tasarımı çok önemlidir, çünkü kalıp kesinlikle mühendisler tarafından tasarlanan çizimlere göre yapılır. Kalıp tasarımının kalitesi, kalıbın maliyetini ve başarısını belirler. enjeksiyon üretiminin kalitesi ve verimliliği açısından da çok önemlidir.

1. kalıp tasarımının misyonu

Bu aşamada iş, kalıbın iç bileşenlerinin ve alt sistemlerinin boyutlarını, özelliklerini, malzemelerini ve yerleşimini belirlemektir. Kalıp tasarımı, uygulanabilir kapsamı, süreç türünü, kalıp malzemesini, kalite sistemini, ana işleme ekipmanını, eylem nesnesini, malzemeyi, işleme kapasitesini, kalıp kurulum modunu ve diğer faktörleri dikkate almalıdır.

Bu aşamada kalıbın her parçasının hassas tasarımı yapılır. Kalıbı normal enjeksiyon üretimine konulana kadar gözden geçirin ve değiştirin.

2. Kalıp tasarlamanın akışı

Kalıp, "aletlerin kralı" olarak adlandırılır, bu, kalıbın modern seri üretim gereksinimlerine uygun olan enjeksiyon kalıplama ve imalat doğruluğunda yüksek üretkenliğe sahip olduğu anlamına gelir. Bu nedenle modern imalatta yaygın olarak kullanılmaktadır. Kalıpların yapısı, gücü olmayan bir makineye çok benzer şekilde genellikle kesin ve karmaşıktır. Kalıbın karmaşık mekanizma ve hassasiyet gereksinimleri vardır ve fiyatı yüksektir. Ürünlerin boyutu, doğruluğu ve yapısı çeşitlidir ve birçok çeşit malzeme vardır. Yüksek sıcaklık ortamında çalışan enjeksiyon kalıbı, yüksek stabilite ve servis ömrü gerektirir. Bir kalıp tasarlamak aşağıdaki akışı takip etmelidir:

1. Ürün tasarımını gözden geçirin: Ürün tasarımının kalıp yapımıyla ilgili belirgin bir sorunu olup olmadığını kontrol etmek için. Örneğin: taslak kontrolü, alttan kesme kontrolü, ince duvar ve kalıp akışı kontrolü

2. Düzen tasarımı: Kalıp bazında seçim içerir, malzeme seçimi ekleyin. kapı konumu seçimi, ayırma hattı tasarımı ...... Bu aşamada iş kalıbın iç parçalarının ve alt sistemlerinin boyutlarını, özelliklerini, malzemelerini ve yerleşimini belirlemektir.

3. Detay tasarımı: Mekanizma tasarımı, sürgü tasarımı, soğuk sistem tasarımı ... Bu aşamada her parçayı tamamen tasarlayın

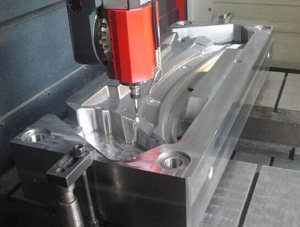

4. CNC programlama, üretim belgeleri için çıktı 3B tasarımı

5. Kalıp takımlarını takip edin, test vuruşu yapın, kalıbı tahmin edin ve normal enjeksiyon üretimine alınana kadar değiştirin.

3 kalıp türleri

Kalıpların ortak sınıflandırması

1 Donanım kalıbı şunları içerir: damgalama kalıbı (delme kalıbı, bükme kalıbı, çekme kalıbı, tornalama kalıbı, büzülme kalıbı, kabartma kalıbı, şişkin kalıbı, şekillendirme kalıbı vb.), Dövme kalıbı (kalıp dövme kalıbı, üzme kalıbı gibi, vb.), ekstrüzyon kalıbı, ekstrüzyon kalıbı, döküm kalıbı, dövme kalıbı vb.

2 Ametal kalıp, plastik kalıp ve inorganik ametal kalıp olarak ikiye ayrılır. Firmamız ağırlıklı olarak enjeksiyon kalıbı, metal döküm kalıbı ve damgalama kalıbı yapmaktadır.

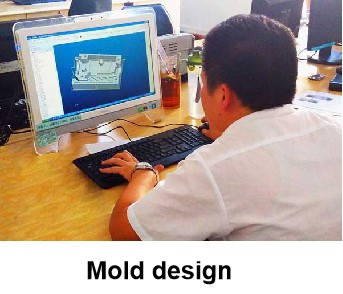

4. Deneyimli mühendisler ve etkili yazılım araçları

--- Kalıp tasarımcıları, kalıp parçalarını tasarlamak için yazılım kullanabilmenin yanı sıra, ürün tasarımı, malzeme özellikleri, kalıp çeliği, enjeksiyon kalıplama süreci hakkında da net bir anlayışa sahip olmalıdır. Genellikle 5 yıldan fazla kalıp tasarım deneyimine sahip olan Mestech'in kalıp tasarımcıları, başarılı bir kalıp tasarlamak için müşterileri için tasarımı makul bir maliyetle analiz etmek ve optimize etmek için MOLDFLOW ve diğer yazılımları ve kendi deneyimlerini kullanabilir. Kalıp, bir döküm oluşturmak için içine erimiş malzemenin döküldüğü içi boş bir birimdir. Kalıp tasarımı, endüstriyel üretim için kalıpların analizi, tasarımı ve rafine edilmesidir. Kalıplar, katı parçayı erimiş malzemeden oluşturabilmeli, parçayı katılaşabilmesi için soğutabilmeli ve parçayı kalıptan çıkarabilmelidir. Bir kalıbın bu amaçlara ulaşmada başarısız olabileceği yolların listesi uzun ve canlıdır. Kalıp tasarımının, kalıplanmış parçaların ve dolayısıyla ürününüzün maliyet etkinliği ve kalitesi üzerinde kritik bir etkiye sahip olması şaşırtıcı değildir. Kötü bir küf, size bu batma hissini birden fazla şekilde verebilir.

--- Kalıp tasarımı için yazılım: Mühendislerin kalıp tasarlamaları için kullanılan araç bilgisayar ve tasarım yazılımıdır. Dünyanın farklı ülkeleri ve bölgeleri farklı kalıp tasarım yazılımları kullanır. Şu anda kalıp tasarımında aşağıdaki yazılım kullanılmaktadır:

1. Unigraphics (UG), dünyadaki imalat endüstrisi için en gelişmiş CAD / CAE / CAM üst düzey yazılımdır. UG yazılımı, endüstriyel tasarım, detaylı mekanik tasarım ve mühendislik üretimi gibi çeşitli alanlarda dünyanın önde gelen birçok üreticisi tarafından kullanılmaktadır.

2. Pro / E, dünyadaki en popüler 3D CAD / CAM sistemidir. Elektronik, makine, kalıp, endüstriyel tasarım ve oyuncak endüstrilerinde yaygın olarak kullanılmaktadır. Parça tasarımı, ürün montajı, kalıp geliştirme ve sayısal kontrol işlemeyi entegre eder.

3. CATIA'nın en ayırt edici özelliği, herhangi bir CAD 3D yazılımı ile karşılaştırılamayan güçlü yüzey işlevidir. Şimdi, CATIA neredeyse tüm havayolları tarafından kullanılmaktadır. Yazılım, ürün tasarımının tüm yönlerini kapsar: CAD, CAE ve cam. Yazılım "Takım Tasarımı Uzantısı", en karmaşık tek boşluklu ve çok boşluklu kalıpları ve kalıpları kolaylıkla oluşturur. Kalıp taslağı, alttan kesme ve kalınlık sorunlarını değerlendirin ve ardından karmaşık takımları hızlı bir şekilde oluşturması gereken ara sıra kullanıcılar için bile basit olan işlem odaklı bir ortamda otomatik olarak ayrım yüzeyi ve bölme geometrisi oluşturun. "Expert Moldbase Extension" yazılımı size kalıp tabanı düzeni için tanıdık bir 2D ortam sağlar ve 3D'nin tüm avantajlarından yararlanın! 2D süreç güdümlü GUI, standart ve özel bileşenlerin bir kataloğunu sunar ve kalıp tabanının geliştirilmesi sırasında standart ve özelleştirilmiş bileşenlerden oluşan bir katalog sağlayarak modelinizi otomatik olarak günceller. Ortaya çıkan 3B modelleriniz daha sonra kalıp açma sırasında parazit kontrolü için ve ayrıca detay çizimleri ve BOM'lar gibi çıktıların otomatik olarak oluşturulması için kullanılır.

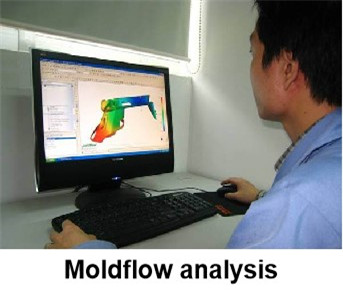

5. Kalıp tasarımı sırasında analiz ve doğrulama

1. Ürün parçaları üzerinde arıza modu analizi DFMEA (Arıza modu analizi), kalıp tasarımından önce çok önemlidir. Kalıp tasarımı başlamadan önce müşteriler için DFMEA analizi detaylı olarak yapılır ve ürün tasarımını optimize etmek için müşterilere raporlar ve öneriler sunulur. Bazı belirsiz faktörler için, müşterilerin doğrulama için fiziksel modeller yapmasını önereceğiz.

2. Kalıp tasarımı analizi için yazılım Ürünün diğer parçalarının yapısı büyük ölçüde değişir. Mühendisler kalıbı tasarlarken, tasarım hatasının kalıp üretim aşamasına girmesini ve ciddi kayıplara neden olmasını önlemek için bilgisayarı simüle etmek ve analiz etmek için analiz yazılımını kullanmaları gerekir. Hem "Unigraphics" hem de "Pro / E" bazı kalıp analizi işlevlerine sahiptir. Ek olarak, ayrı bir profesyonel kalıp analiz yazılımı "Moldflow" bulunmaktadır. A). "Moldflow" simülasyon yazılım aracı, plastik parçaları, enjeksiyon kalıbı ve enjeksiyon kalıplama sürecini doğrulamanıza ve optimize etmenize yardımcı olabilecek profesyonel bir enjeksiyon kalıplama simülasyon aracıdır. Yazılım, tasarımcılar, kalıp üreticileri ve mühendisler için rehberlik sağlayabilir ve simülasyon ayarları ve sonuçların netleştirilmesi yoluyla duvar kalınlığı, kapı konumu, malzeme ve geometri değişikliklerinin üretilebilirliği nasıl etkilediğini gösterebilir. Moldflow'un geometri desteği, ince duvarlı parçalardan kalın duvarlı, katı parçalara kadar, kullanıcıların nihai tasarım kararlarından önce varsayımları test etmelerine yardımcı olabilir. B) MAGMAsoft simülasyon yazılımı döküm sürecinde kalıp doldurma, katılaşma, soğutma, ısıl işlem, gerilme ve gerilmeyi simüle edebilir ve analiz edebilir. Yazılımın simülasyon teknolojisi, karmaşık döküm sürecini dijital ve görsel hale getirir, bu da dökümhane çalışanları tarafından gözlemlenmesi ve anlaşılması daha kolay hale gelir ve dökümhane çalışanları tarafından giderek daha fazla kabul görür.

6. Süreç takibi:

İmalat sürecinde takip, garantiden sapmaları önlemek için kalıbın normlara uygun olarak işlenmesini sağlamaktır. Her kalıp, tasarımcılar ve üreticiler için yepyeni bir üründür. İmalatta meydana gelen hataları bulmak ve zamanında ayarlamak ve düzeltmek çok gereklidir.

Mühendisler, edinilen deneyim ve yöntemleri sonraki kalıp tasarımı ve imalatına uygulamalıdır.

Yaklaşık 20 yıldır enjeksiyon kalıp imalatı ve enjeksiyon üretimi yapan profesyonel bir üretici olarak, mükemmel mühendis ekibimiz ve imalat ve enjeksiyon kalıplama konusunda zengin deneyime sahibiz. Müşterilerimiz için kaliteli kalıp ve ürünler yapıp özenli hizmet sunabiliriz.